Продолжительность эксплуатации виброгрохотов удвоена благодаря усовершенствованным подшипникам SKF Explorer

27 Марта 2015

В ходе эксплуатации виброгрохотов они оказываются под воздействием сильных нагрузок, интенсивных вибраций, абразивной пыли, твердых геологических пород. Фирме SKF удалось найти решение трудной инженерной проблемы, которая связана с чрезвычайно сложными условиями использования данного оборудования.

Компания W.S. Tyler входит в число лидирующих производителей вибрационных грохотов для строительной и горнодобывающей промышленности. Она первой разработала конструкцию виброгрохотов F-класса с использованием специальных подшипников SKF Explorer, предназначенных для использования в условиях вибраций. В ходе подготовки к началу изготовления усовершенствованных подшипников Explorer сотрудниками W.S. Tyler в 2011 году были получены образцы для испытаний. Их использовали в грохоте класса F, который был рассчитан на применение на крупном месторождении меди, расположенном в штате Аризона.

Перед этим подшипники в вибрационных грохотах дробильных установок через каждые 5-6 тыс. часов выходили из строя по причине недостаточного количества смазки или вследствие загрязнения. Эти поломки считались столь обыденным явлением, что специалисты ремонтных служб рудника внесли восстановление либо полную замену подшипников вибрационных грохотов через каждые 7,5 тыс. часов в план профилактического обслуживания. Но величина издержек, связанных с обслуживанием и простоями оборудования, была чрезмерной, поэтому имелась потребность в оптимизации производственного процесса.

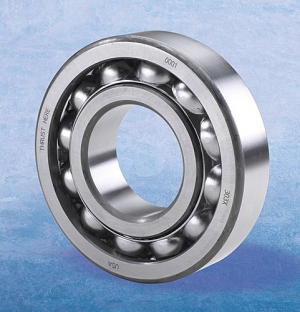

Усовершенствованные подшипники SKF Explorer, предназначенные для сильных вибраций (они обозначаются суффиксами VA405 и VA406), обладают следующими характеристиками, оптимизирующими функционирование в виброгрохотах:

- выполненный из стали центрированный по наружному кольцу закаленный сепаратор, состоящий из двух частей;

- меньшие допуски по наружному диаметру и диаметру отверстия;

- внутренний радиальный зазор C4.

Эти отличительные особенности модернизированных подшипников для виброгрохотов обеспечивают их уменьшенный износ, увеличенный срок эксплуатации и пониженную примерно на 10 градусов по Цельсию относительно аналогичных изделий рабочую температуру.

Использование запатентованной технологии термообработки для производства усовершенствованных подшипников SKF Explorer увеличивает твердость материала, при этом высокая вязкость сохраняется благодаря чистой и правильной микроструктуре. Как следствие, внутренний износ уменьшается, продолжительность эксплуатации подшипников возрастает, и обеспечивается повышенная устойчивость к формированию трещин при загрязнении или недостатке смазки. В ходе испытаний в тяжелых условиях новые подшипники продемонстрировали удвоенный ресурс.

Усовершенствованные подшипники SKF Explorer, установленные на оборудование рудника, которое функционирует в условиях интенсивной вибрации, проработали свыше 15 тыс. часов без возникновения каких-либо неисправностей. В результате появилась возможность продления межсервисного интервала до трех лет, экономии на запчастях $23,7 тыс. на каждый вибрационный грохот и предотвращения убытков в размере $15,0 тыс. долларов в ходе ремонта из-за потери добычи и простоя оборудования.